FASHION

FUDGEお馴染みの着こなしやアイテムを“ディグる(深掘りする)”特集連載【FUDGE dig.】。1月のテーマは、掛けるだけで装いに知性と奥行きを添えてくれる永遠の定番アイテム「メガネ」。今回はFUDGE FRIEND 田中真里奈さんがアイウェアブランド《Reboot(リブート)》をディグるべく、福井県・鯖江市のパリミキの工場に行ってきました!

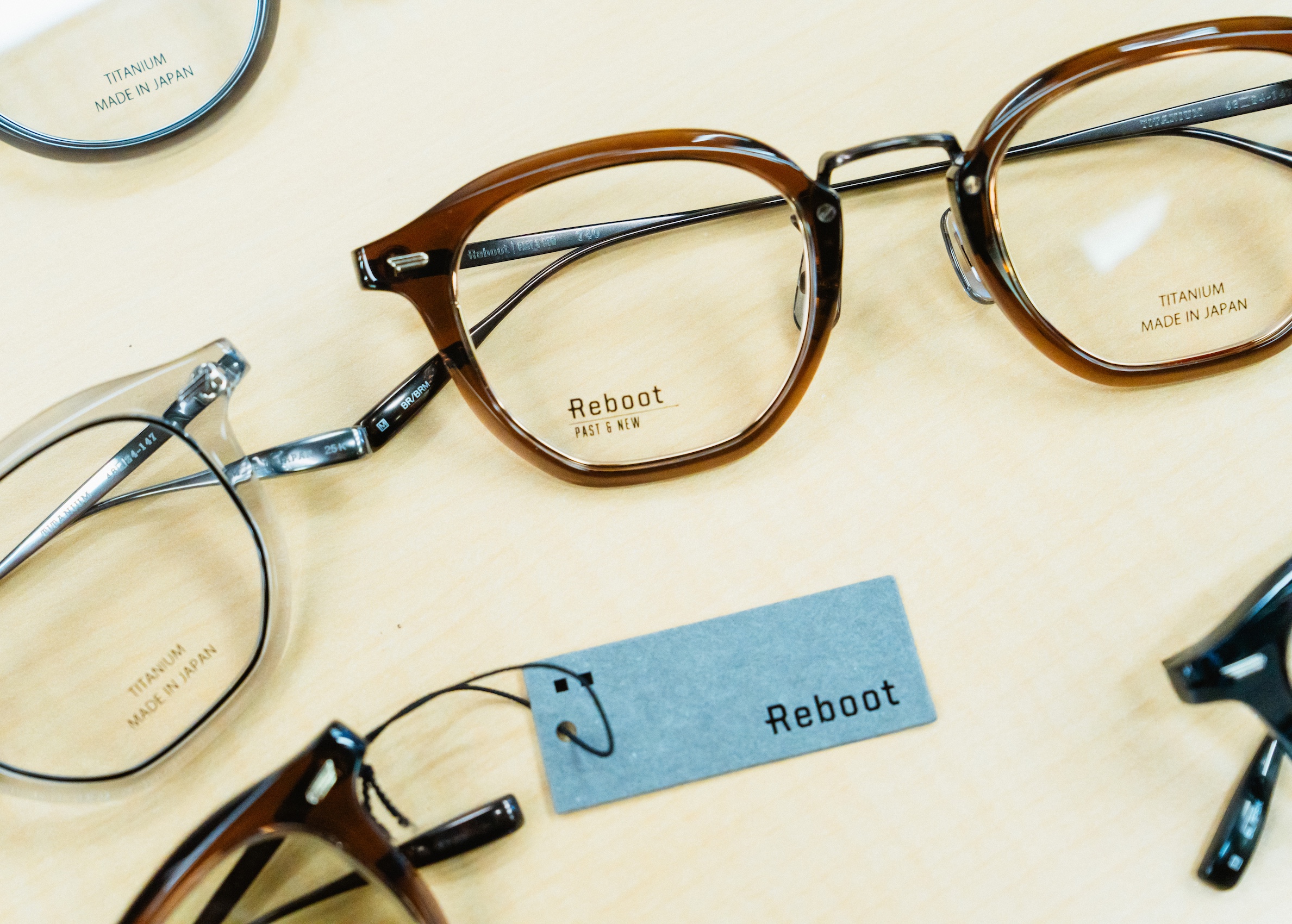

国内のみならず、海外でも高い評価を得ている「鯖江」のメガネ。パリミキのプライベートブランド《Reboot(リブート)》の新作も鯖江で作られているんです!

《リブート》をはじめとする、素敵なメガネはなぜ鯖江で作られるのか?

そんな疑問に答えるべく、普段から《リブート》を愛用している、メガネ好きのFUDGE FRIEND 田中真里奈さんが、鯖江にあるパリミキの工場へ!200以上の工程から作られる1つのメガネ。ここでしか叶わない、品質やデザインなどこだわりが見えてきました。

Index

なぜ鯖江で《Reboot(リブート)》のメガネを作るの?

まずはなぜ《リブート》の一部シリーズは、鯖江で作られているのか?ブランド誕生から現在も商品開発やブランディングを統括している、増井孝安さんにお話を伺いました!

世界初のチタン製のメガネを開発

田中:日本のメガネといえば、鯖江で作られているイメージです。《パリミキ》の自社工場もありますが、なぜ鯖江なのでしょうか?

増井:日本製の眼鏡フレームの95%以上が福井県で生産しています。特に鯖江市に眼鏡フレーム製造工場が集中して存在しており、必然、日本製の高品質な眼鏡フレームを作りたい=鯖江で作る、という流れになります。

田中:そうなんですね。なぜ鯖江でメガネ作りが発展したのでしょうか?

増井:もともとは米どころである福井県で冬の閑散期に、何か副業として生業ができないか?と考えたのが始まりです。1905年、大阪から眼鏡フレーム製作ができる職人を誘致して起業したのが「増永眼鏡」という、現存する日本最古の眼鏡フレーム工場です。そのメッキを請け負う企業として1917年に起業したのが「木村製作所」という、現在、《パリミキ》の日本生産の大半を担っている自社工場(会社名:クリエイトスリー)です。

田中:1980年頃までは合金製のメガネが主流だったそうですね。

増井:そんな中いち早く、当時珍しかったチタン製の眼鏡フレームを世界で初めて製品化したのがこの工場なんです。創業から109年の歴史があるので、過去の生産ノウハウが蓄積されており、特にチタン製のフレーム生産においては、今も尚、鯖江で高レベルの品質を保持している工場の1つです。

この生産ノウハウの蓄積があるからこそ、《リブート》の生産は、自社工場=クリエイトスリーで製品化し、お客様の手元に高品質な眼鏡フレームを届けたいという思いで企画をしています。

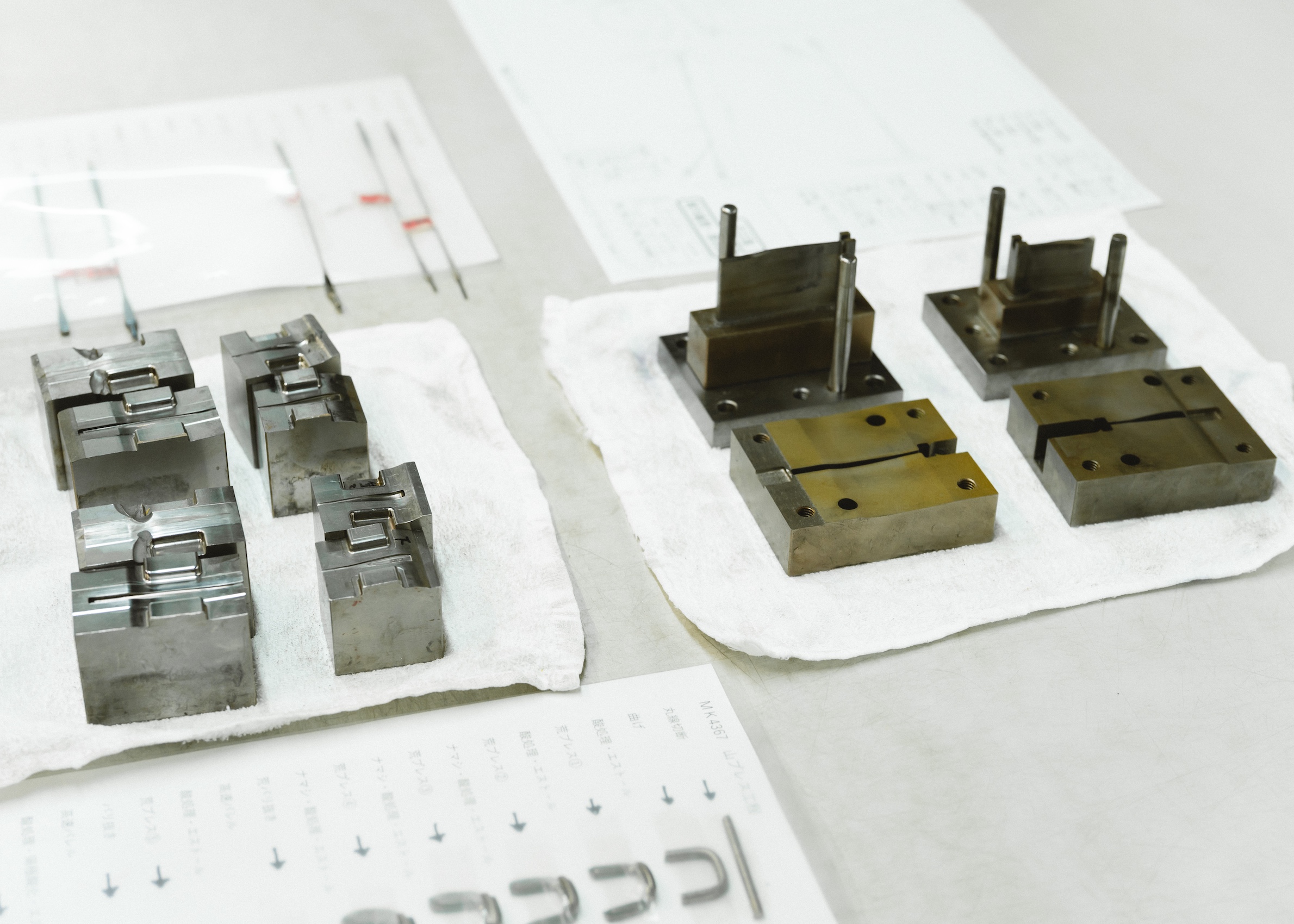

自社工場で作られた、金型のサンプル。メガネに使われる、細かな部品一つ一つを作っている。

数少ない、一貫して生産できるからこそ

田中:鯖江で作られるメガネの中でも、より高い品質で《リブート》は作られているんですね。他に、この自社工場だからできる技術や利点などありますか?

増井:金型製造から “白枠”という、メガネのベースとなるカラー着色前の状態までを一貫で製造できる、鯖江でも数社しかない工場の1つなんです。鯖江は300社を超える眼鏡フレーム工場が存在していますが、大半が分業制を敷いており、全工程を1社で賄う工場は稀です。

田中:1つの工場で一貫して作ることで、どんな良さがあるのでしょうか?

増井:一貫生産であるからこそ、各製造工程の一つ一つが統一された製造理念の基で生産できるので、品質管理も徹底しています。

例えば、メガネの軸となる金型を製造する際に、雌型を3DCADデータから直でレーザー掘りされる、雄型が不要なシステムを持っているので、安定したプレス加工が可能です。それによって、バラつきの少ない製品加工を行うことができます。このような、高レベルなメタル加工ができる工場としてノウハウを持っているというのが、最大の利点ですね。

田中:《リブート》の生産は、シリーズの特性に合わせて、日本製と海外製で分けてるそうですが、日本製ならではのこだわりポイントは何ですか?

テンプルの先やタグにもデザインされた、ダブルスクエア

増井:日本製メタル眼鏡フレームの特徴である素材“チタン”を採用することで軽量、高強度、錆びにくさにこだわり、カラーもノンニッケル仕様のアレルギーフリーで製作しています。

田中:新作の「739〜742」は、鯖江の自社工場で作られていますが、注目してほしい点はどこですか?

増井:新作は、“カナテ”と言われているメガネの耳あてにあたる所、モダン部にプラスチック素材を使わないデザインで、質感高く仕上げています。さらに掛け心地にこだわって、メガネの重心が後ろに付くようにボリュームのあるモダンバチ先にしています。そして、ブランドアイコンとして“ダブルスクエア”のモチーフを施しています。

アセテート製のリムの内側にメタルのリムを内包させたモデルもあり、複雑なデザインですが、見事に製品化を実現した、工場の職人たちによる努力の結晶です。

田中:製品化まで1年ほどかかったんですよね。これまで培ってきたノウハウがあり、一貫して生産できる工場、そして職人さんがいるからこそ、より高品質なメガネを作ることができる。だからこそ、《リブート》は鯖江で作られているんですね。

いよいよ日本製の《リブート》が作られる工場へ!

1つのメガネが出来上がるまでに、200以上の工程があることを知っていますか?

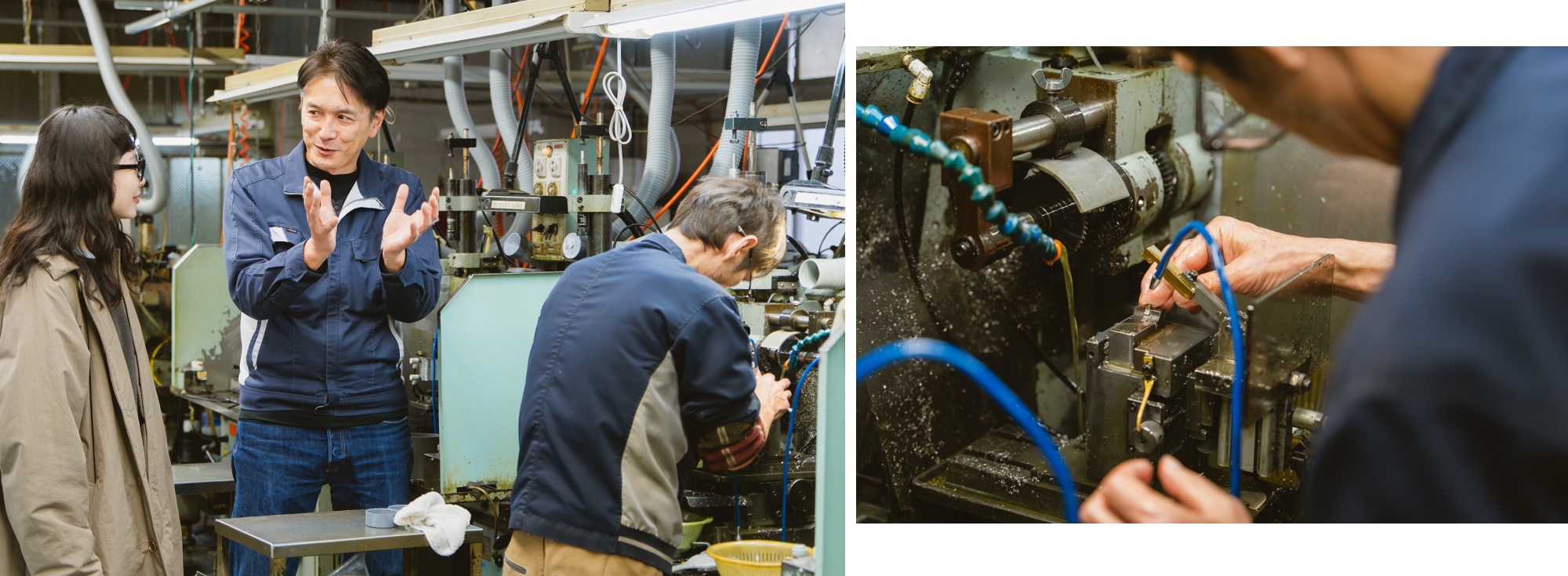

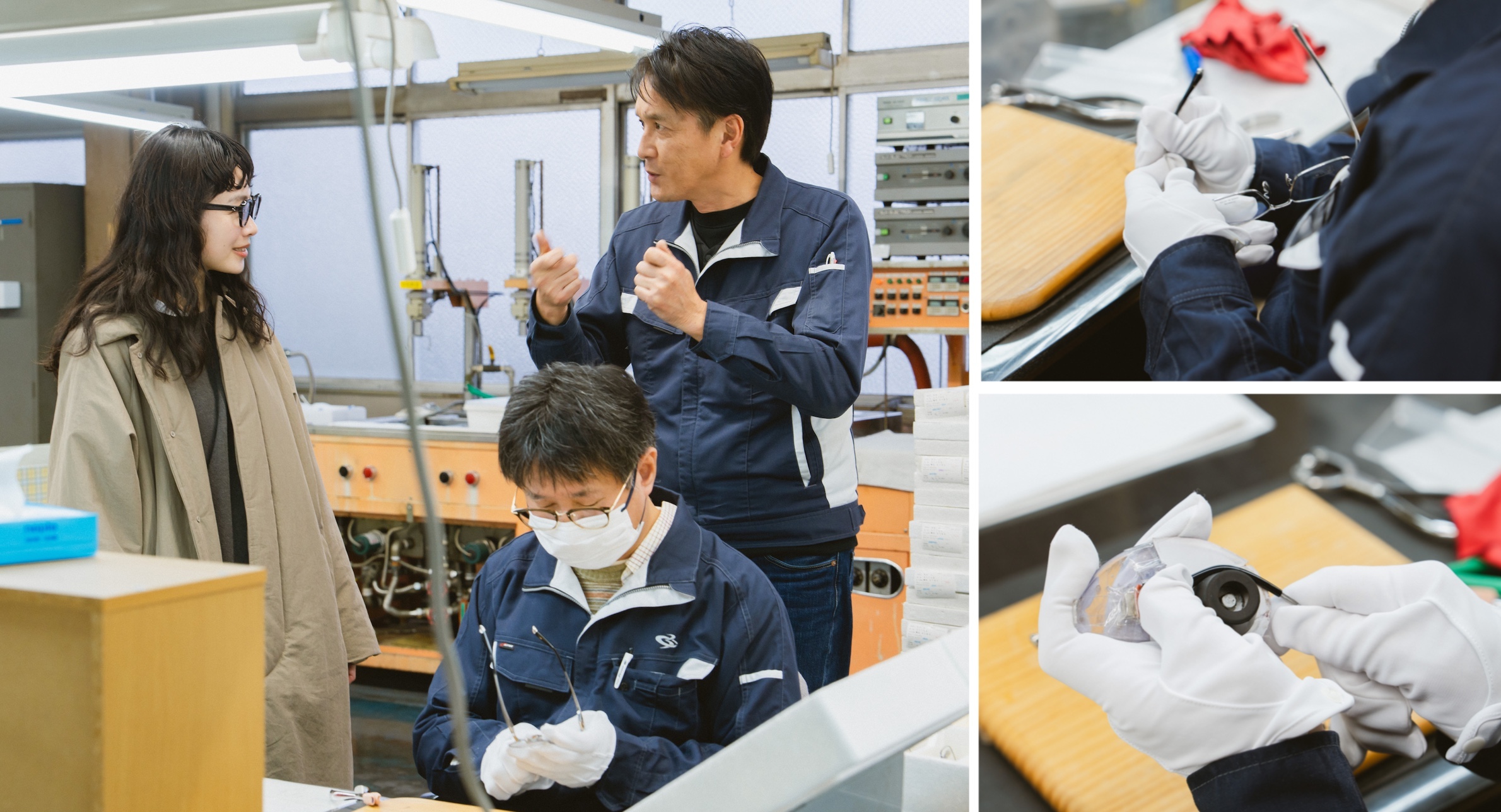

《リブート》のメガネをデザインから金型製作、研磨、品質検査まで、一貫生産している株式会社クリエイトスリーで、工場を統括する取締役の塚田さんにご案内いただき、工程ごとにレポート!

丁寧に案内をしてくれた塚田さん、初めての工場見学に興味津々の田中さん

200以上の工程を経て作られる、1つの”工芸品”メガネ

田中:初めてメガネ工場に来たのですが、精密な機械が多く、セクションごとに細かく部屋が別れており、入り組んだ構造になっていて驚きました。

塚田:この工場は1952年に創建されており、増築を繰り返して、いまの形になっているんです。

田中:メタルフレームのメガネを1つ作るのに、200以上の工程があるそうですね。実際にどのような工程で《リブート》は作られているのでしょうか?

塚田:幾つもの工程を経て完成するものなので、メガネは作り手にとって”工芸品”なんです。工程をセクションごとに分けて、順を追ってご案内しますね。

01 デザイン

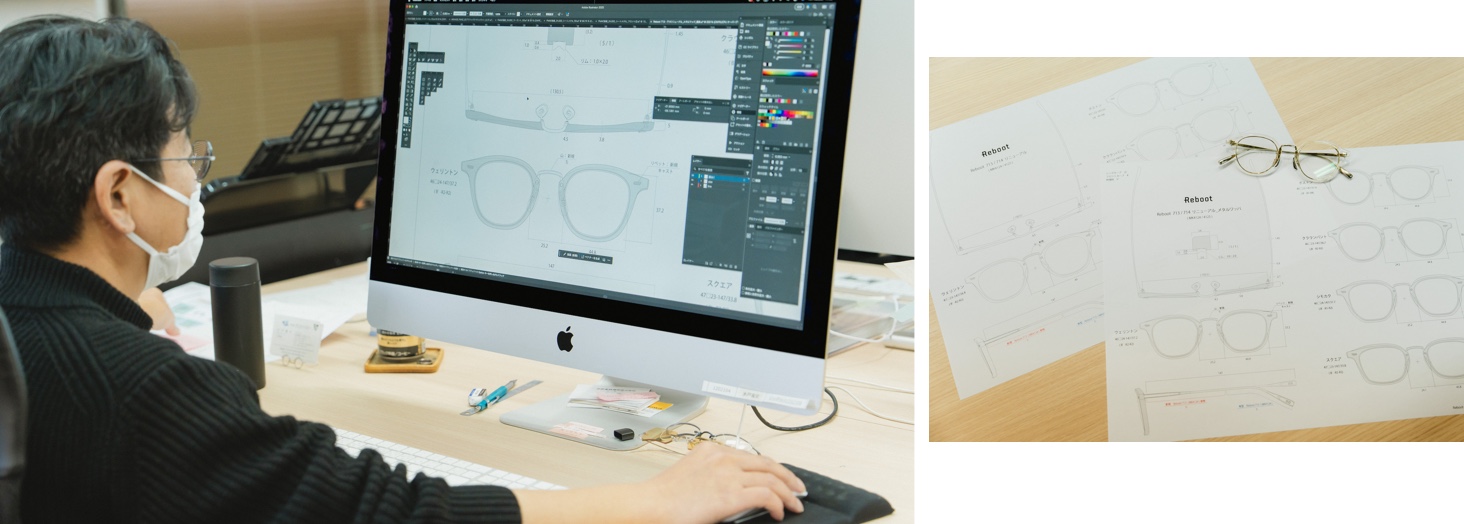

企画チームからきたデザイン案を形にしていく 右:新作のデザイン案

塚田:まずは《リブート》の企画チームからきたデザイン案を、実際にデザインに起こすところから始まります。見た目はもちろん、機能性や掛け心地の良さも考えて、一から立体物を生み出していく、すごくクリエイティブな作業です。

田中:これが今回の新作のデザイン案ですね。1つのシリーズに対して、数種類あるので、ここまでたどり着くのにもすごく時間がかかりますね。

塚田:そうなんです。デザインの出し戻しも何度もあり、完成したら、メガネのパーツや部品を作る現場と、実現できるかの打ち合わせを経て、やっと次の工程にいけます。

02 プロトタイプ製作

貴重なリブートのプロトタイプ。顔に実際につけるものだからこそ、プロトタイプのサンプルを作るのはすごく重要なポイント。

塚田:次に究極の手作業ともいえる、プロトタイプの製作です。一つ一つのパーツを一から作り、掛け心地やサイズ感を実際に装着して確認します。

田中:プロトタイプを作る専任の職人さんがいるんですね。ここで一から作られたものが、すべてのベースになる。0→1にするなんて、すごい技術力です。

03 図面と立体データの製作

製造するための最初の指示書となる、図面(左)と立体データ(右)を製作している様子。

塚田:プロトタイプができたら、製造するための図面を作ります。金属の加工において、図面は設計したデザイナーの意図を表すものなので、大切な伝達情報なんです。

田中:デザイナーさんの想いを図面にきちんと表すことが大事なので、作成する方は描く技術はもちろん、読み取る能力も求められるんですね。

塚田:そうなんです。部品や製品を作るためには図面は必須。意図した通りに製造するためには、図面が適切であることもすごく重要です。途中段階でも、必要であれば何度も打ち合わせをして微調整します。

次に図面を3Dモデルにします。これは、メガネのベースとなる、3DCADで金型を作るために必要な工程で、立体的にすることで出来上がりがわかりやすく確認できるんです。

田中:立体的に表現する技術はもちろん、入力の項目もすごく多いですね。

塚田:オペレーションに経験やノウハウも必要となるセクションです。

04 金型製作

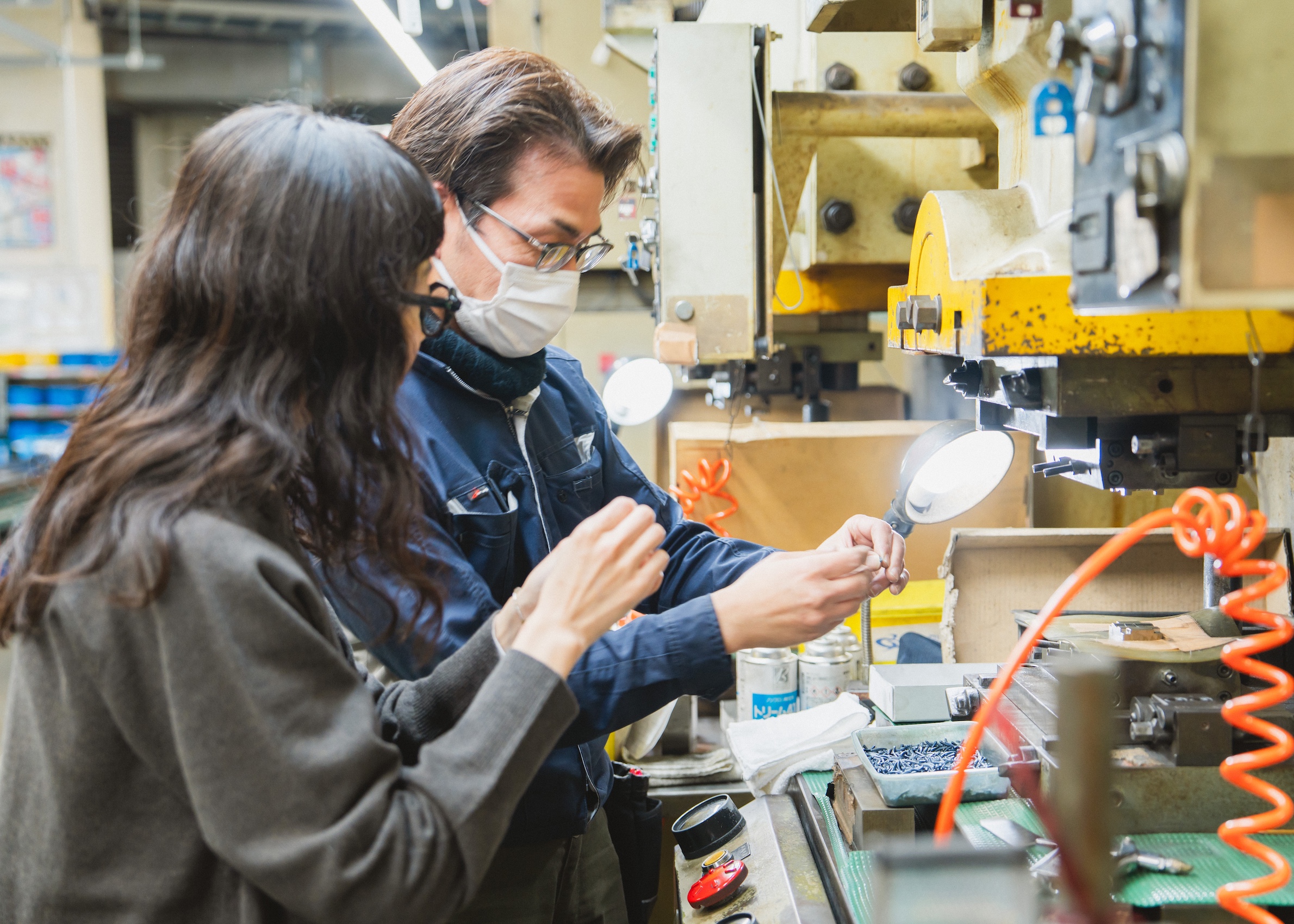

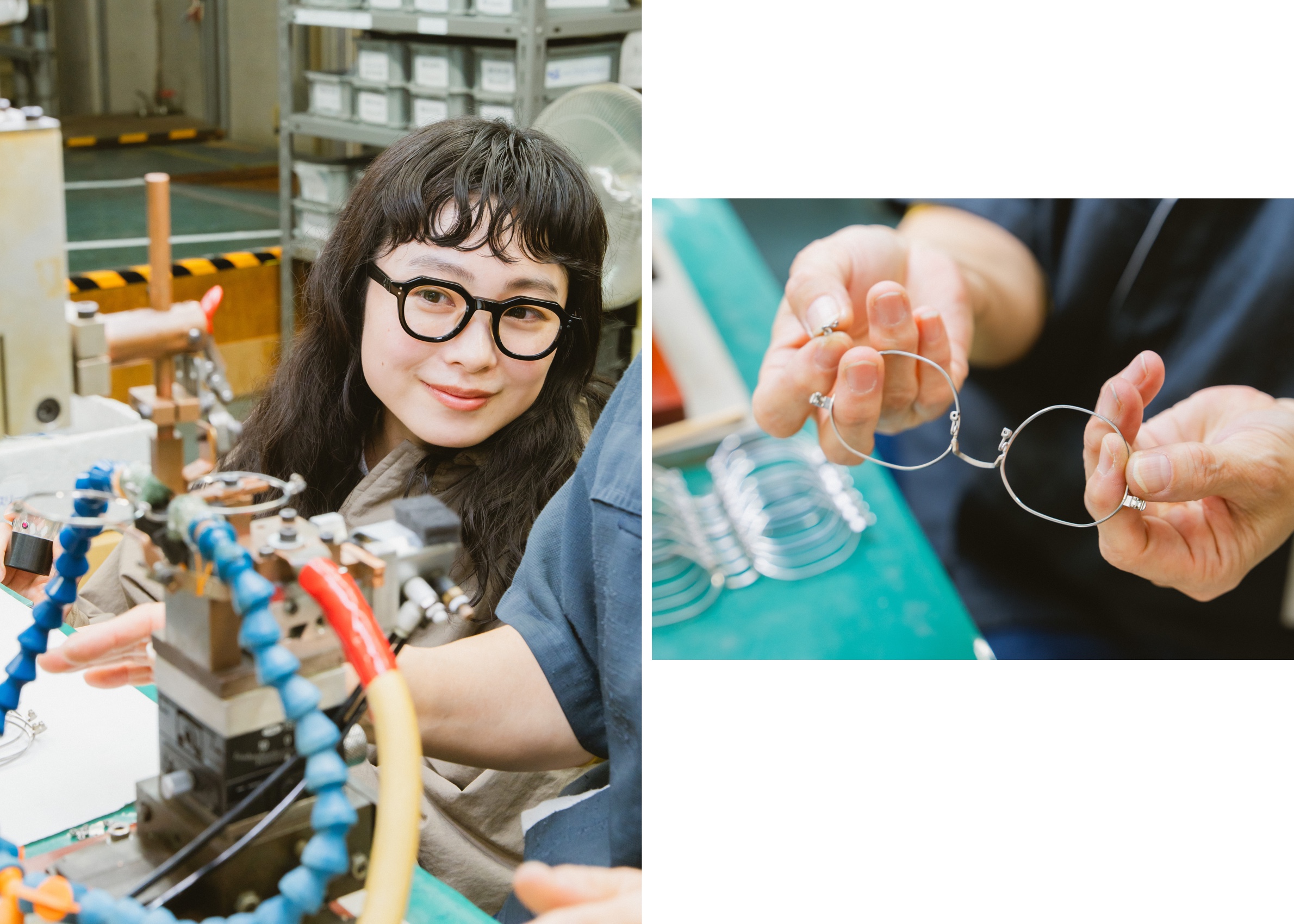

金属の塊がどんどん変化していく様子に夢中になる田中さん。

田中:いよいよ、この3DCADで金型が作られるんですね。すごく大きな機械で驚きました。

塚田:先ほどの工程で作製した、3Dデータをもとに金属を加工して、金型を作ります。従来、金属の加工を行う際は、必要な工具を手動で都度交換しないといけなかったんですが、この機械は工具の交換もコンピュータ制御で行えるので、一気に作業の効率がアップしたんです。

3DCADの機械で作られた、プレス金型のサンプル。左にある金型から右の細かなパーツが作られる。

田中:これがあの大きな機械で作られた、メガネの部品一つ一つを作るのに必要な、プレス金型ですね。

塚田:各部品を作るのに必要な素材を、プレス加工する時に必要になります。上下に金型を配置して、各部品を作っていきます。

金型の実物を見せながら、どのようにプレス加工するか説明する塚田さん

田中:メガネのブリッジやテンプルなどは、このプレス金型から作られていて、そのために様々な形や大きさがあるんですね。

塚田:プレス加工をする時に、この金型の精度によって、その後の工程も左右されます。品質にも直結する、すごく重要なツールなので、しっかりと設計することが必要なんです。またここに辿り着くために、時間や費用、労力がかかっています。完成した金型は重要な資産として、長い間大切に保管されます。

05 金型のプレス加工

職人の方にどのパーツをプレス加工しているか教えてもらう田中さん。

塚田:では実際にプレス加工をしているセクションへ。ちなみにプレス加工とは、部品を作るのに必要な素材にプレスを行って、寸法通りに変形させて、永久に維持させる加工技術です。ぜひ田中さんも体験してみてください!

田中:初めてのことなので緊張しますが、貴重な体験をありがとうございます!

ボタンを押すと、数百tの力が一気に加わり、驚く田中さん。プレス後は空気の入ったスプレーで部品を配置する金型をきれいにする。

塚田:プレス加工で一気に理想とする部品の形にはできないので、5〜6回の工程を経て、1つの部品ができます。プレスを重ねることで、耐久性や形が均一になるなど、利点も多いです。

06 切削(せっさく)加工

塚田:パーツごとの部品ができたら、さらに寸法通りに金属を加工する切削加工に移ります。プレス加工したばかりだと余剰分があるので、ここでさらに切る、削るといった加工をこの機械で行います。

田中:メガネの部品は細かいので、これもすごく繊細さを必要とする加工ですね。職人さんの手元から出ている、液体は何ですか?

塚田:細かな金属同士を切削していくと、火花が出たりするので、それを防ぐためのオイルです。この加工で部品のサイズを均一にしていきます。

07 部品のロー付け

「このロー剤をつけるんです」と、説明をしてくれた職人さん。ルーペを貸してもらって、小さなロー剤を確認する田中さん。

塚田:各部品ができたら、いよいよメガネの形を作る、ロー付けに入ります。これは、鼻パッドの部分を溶接しています。

田中:左右並行に、均一に付けていくことが大切だと、職人の方が言ってました。ルーペで見るくらい、小さなロー剤を使用して、細かな部品をつけていて、これもすごく根気のいる工程ですね。

08 研磨(バレル研磨とバフ研磨)

バレル研磨の機械たち。回る速さと研磨剤の種類を機械ごとに変えている。速度は「高速→低速」、粒子は「粗い→細かい」と段階ごとに分けられている。

塚田:すべての部品が付けられて、メガネのベースができたら、金属の表面を研磨して、さらにきれいに仕上げます。回転する速度や粗さが異なる粒子が入った樽状の機械で行う「バレル研磨」と、人の手で細かなキズまできれいに仕上げる「バフ研磨」、二つの工程があるんです。

田中:「バレル研磨」の機械には、粒子の異なる研磨剤が入っていますが、何の素材ですか?

塚田:これは胡桃です。他の工場では異なる素材を使っていたりしますよ。

左上:特別にバレル研磨が終わったばかりのピカピカのフレームを見せてくれた塚田さん。右上:作業が行われた機械の中の様子。砂状の胡桃で研磨されたことで、艶やかになったメガネのフレーム。右:工程ごとに使い分けをされている、粒子の異なる胡桃。左下:機械の中でパーツが動かないように、はじめに一つ一つしっかりと固定する。

バフ研磨の様子。回転するホイール状のバフに、粘土のような研磨剤をつけて丁寧に磨いていく。

塚田:機械の研磨が終わったら、最後は人の手でさらに丁寧に「バフ研磨」を行います。ちなみにバフとはホイール状の研磨道具のことで、それを用いて金属の表面をきれいに研磨加工します。

田中:ここでも工程ごとに粗さが異なる道具を、職人さんがフレームの状態を都度細かく確認しながら、巧みに使い分けて仕上げていくんですね。

塚田:金属に凹凸があると、見た目が悪いだけでなく、この後の塗装にも影響が出るんです。凹凸なくフラットだと、塗装もきれいに仕上がるんです。

09 表面処理 → 10 仕上げ

「この工具を使って組み立てるんです」と丁寧に教えてくれる職人さん。「こんな細かな作業ができてすごいです」と尊敬の眼差しで見る田中さん。 右下:組み立てたメガネに細かなキズがないかなど、確認している様子。

塚田:次に表面処理という、塗装の工程があるのですが、それは鯖江市内にある数少ない専門の工場にお願いしています。塗装ができたら、仕上げの工程に入ります。ここでは組み立てをしたり、テンプルの形を整えたり、部品が欠けている箇所がないかなど、細かくチェックしていきます。

テンプルのしなり具合を確認したり、専用の工具でテンプルを曲げたりと繊細な工程がある。

田中:テンプルの先を曲げる工程は、この段階なんですね。専用の器具でグッと曲げていて、一回で曲げ具合が決まってしまうので、これもすごい職人技ですね。

塚田:出荷前にある程度、規定の角度で曲げて、実際に店頭でお客様に買ってもらうときに、改めてきちんとお顔に合わせて調整します。

専用の機械でメガネを洗浄している様子。左から右にかけて洗剤液でまず洗い、順に水で洗い、きれいにしていく。

11 品質検査

塚田:工場から出荷する前の最終段階です。破壊試験やテンプルの折り込みがきちんとなっているかを確認する試験のほか、6つの厳しい試験を経て、ようやく出荷という段階になります。

田中:ここまでを含めて、200以上の工程なんですよね。実際に1つのメガネが作られるまでを見させていただきましたが、自分がいま掛けているメガネも、こんな数々の工程を経て作られていると思うと、本当に感慨深いです。

塚田:新作の《リブート》も、デザインから製品となり出荷をされるまで、7〜8ヶ月かけて作られています。

田中:いろんな方達が携わり、この繊細なメガネが作られている。塚田さんが最初に言っていましたが、メガネは工芸品だと、私も思います。作り手にとってもですが、購入者である私たちにとっても同じです。これから《リブート》のメガネを見ると、いろんな職人さんたちの作業風景が浮かんで、さらに愛おしくなりそうです。貴重な機会をいただき、本当にありがとうございます!

新作の《リブート》をチェックしよう!

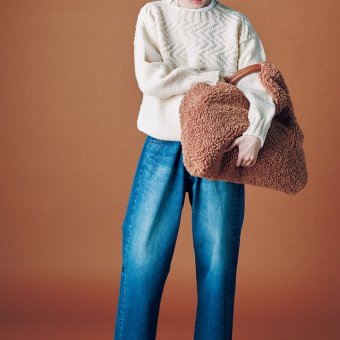

新作の4型はブリッジとリムの素材が異なる、コンビネーションフレーム。ウェリントンとボストンをベースにしており、フレームの内側にメタルのインナーリングを入れたハイスペックなタイプもある。

田中さんのお気に入りは、フレームの内側にメタルのインナーリングが入ったタイプ。Reboot 742 / ¥27500

Reboot 739 / ¥24200

Reboot 740 / ¥27500

個性派なデザインが好きな方はこちらがおすすめ。ウェリントンをベースとしたシェイプに、レンズの上下に角を立てた”シモカク”のデザイン。「740」はフレームの内側にメタルのインナーリングを入れたタイプ。

Reboot 741 / ¥24200

Reboot 742 / ¥25300

シャープな印象にしたい人におすすめしたい、ボストンをベースとしたシェイプに、レンズの上下に角を立てた”クラウンパント”のデザイン。「742」はフレームの内側にメタルのインナーリングを入れたタイプ。

《リブート》とは?

様々な年代でトレンドとなったデザインに今のトレンドをミックスし“(Reboot(再起動)”させるアイデアで企画、製作されたブランド。自社工場であるクリエイトスリーで製造を行い、日本製ならではの製品製造レベルの高さを誇る。品質の良さを確保しながら、今旬のデザインのメガネフレームをトライしやすいアフォーダブルな価格で買うことができる。

問い合わせ先:パリミキ

https://www.paris-miki.co.jp/products/glasses/edge/reboot/

photograph_wacci

model_Tanaka Marina(FUDGE FRIEND)

edit_Takehara Shizuka

|

|

PICK UP !

-

( FASHION )大人気につき追加生産決定!FUDGE FRIEND・UMIとつくったニッ...

-

( CULTURE & LIFE )《HOKA》とコラボしたランニングイベントを1月17日に東京・渋...

-

( FASHION )【FUDGE FRIEND】オフィシャルガール二期生が加入してパワー...

-

( FASHION )本日発売!『FUDGE』2026年1月号は『 PARIS&LONDON お手本...

-

( FUDGENA )いつもと違う自分に!コーディネートに合わせたボブヘアアレ...

-

( WORLD SNAP )ロンドンガール流のコーデュロイジャケットの着こなし

-

( FASHION )《ナイキ》のエアマックスシリーズはやっぱりカッコイイ!お...

-

( WORLD SNAP )ライダースとジャケットを重ね着してザ・ロンドンガールなス...

RANKING

FUDGE CHOICE

-

《ナイキ》オシャレなあの子...

-

Reboot of a Parisienne パリ...

-

《イプサ》のセラム アクティ...

-

《HOKA》とコラボしたランニ...

-

MY COLOR、MY DAMD!《ダムド...

MORE

MORE

人気のキーワード

PRESENT & EVENT

応募期間 : 2026年1月9日0:00〜 2025年2月12日 23:59の30日間。 応募方法 : FUDGE.jpのプレミアム会員(無料)*に登録していただければ、どなたでもご応募いただけます。当選者 […]

編集部から配信されるメールマガジンやプレミアム会員限定プレゼント、スペシャルイベントへの応募など特典が満載です。

無料でご登録いただけます。